法国航天局 (CNES) 进行的一项新研究正在调查 3D 打印的氧化物陶瓷材料如何改进用于空间推进的关键子系统的设计。该研究的重点是开发优化的钇铝石榴石 (YAG) 干凝胶,当 3D 打印成复杂形状时,该干凝胶可提供理想的强度和抗蠕变性。根据 CNES 的说法,这些增材制造的 YAG 陶瓷可以构成未来用于深空探索涡轮叶片的金属合金的基础。

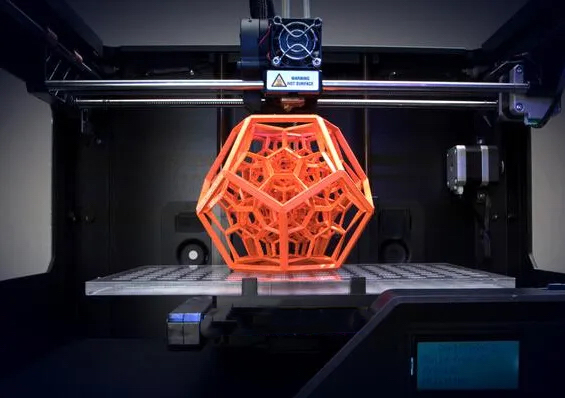

3D 打印的 YAG 陶瓷结构。图片来自科学报告。

用于空间的陶瓷 3D 打印

由于材料具有理想的机械性能和增材制造技术带来的几何设计可能性,3D 打印陶瓷正在越来越多地被用于一系列与空间相关的应用中。几年来,3D 打印陶瓷已被用于在下一代火箭发动机中创建增强组件,以及其他新颖的航空航天应用。陶瓷创新最前沿的公司之一是 CeramTec,该公司此前曾与欧洲航天局 (ESA) 和空中客车公司合作,为国际空间站 (ISS) 上的空间实验设施生产新一代陶瓷样品容器。国际空间站也是 Made In Space 的陶瓷制造设施涡轮陶瓷制造模块 (CMM) 的所在地,其中包含一台 SLA 3D 打印机,用于展示在微重力环境中制造单件陶瓷涡轮部件的可行性。

最近,数字复合制造 (DCM) 3D 打印平台开发商 Fortify 与陶瓷 3D 打印专家 Tethon 3D 合作开发用于增材制造的新技术陶瓷,包括火箭喷嘴等极端温度部件。在其他地方,3D 打印服务局 3DCeram 与 CNES 的衍生公司 Anywaves 合作,为小型卫星设计 3D 打印陶瓷天线,而奥地利工程公司 Incus 目前正在与 ESA 和陶瓷 3D 打印专家 Lithoz 合作,探索如何在月球表面可以加工成月球站的 3D 打印备件。

美国宇航局工程师凯特鲁宾斯在安装在国际空间站上的三坐标测量机旁边。照片来自美国国家航空航天局。

改进空间推进系统设计

CNES关于氧化物陶瓷的最新研发工作希望改进空间推进关键子系统的设计,以提高液体推进火箭发动机的性能。目前,由金属合金的电阻施加的最大允许涡轮温度限制了液体推进火箭发动机循环的性能。据该机构称,为涡轮机部件引入抗蠕变氧化物陶瓷有助于提高循环温度,从而提高深空探索任务的性能。之所以选择 YAG,是因为它在高温下具有理想的机械性能,特别是它的高强度、在 1000 摄氏度以上的温度下具有良好的蠕变性能、低导热性、物理和化学稳定性以及对水蒸气腐蚀的高抗性。

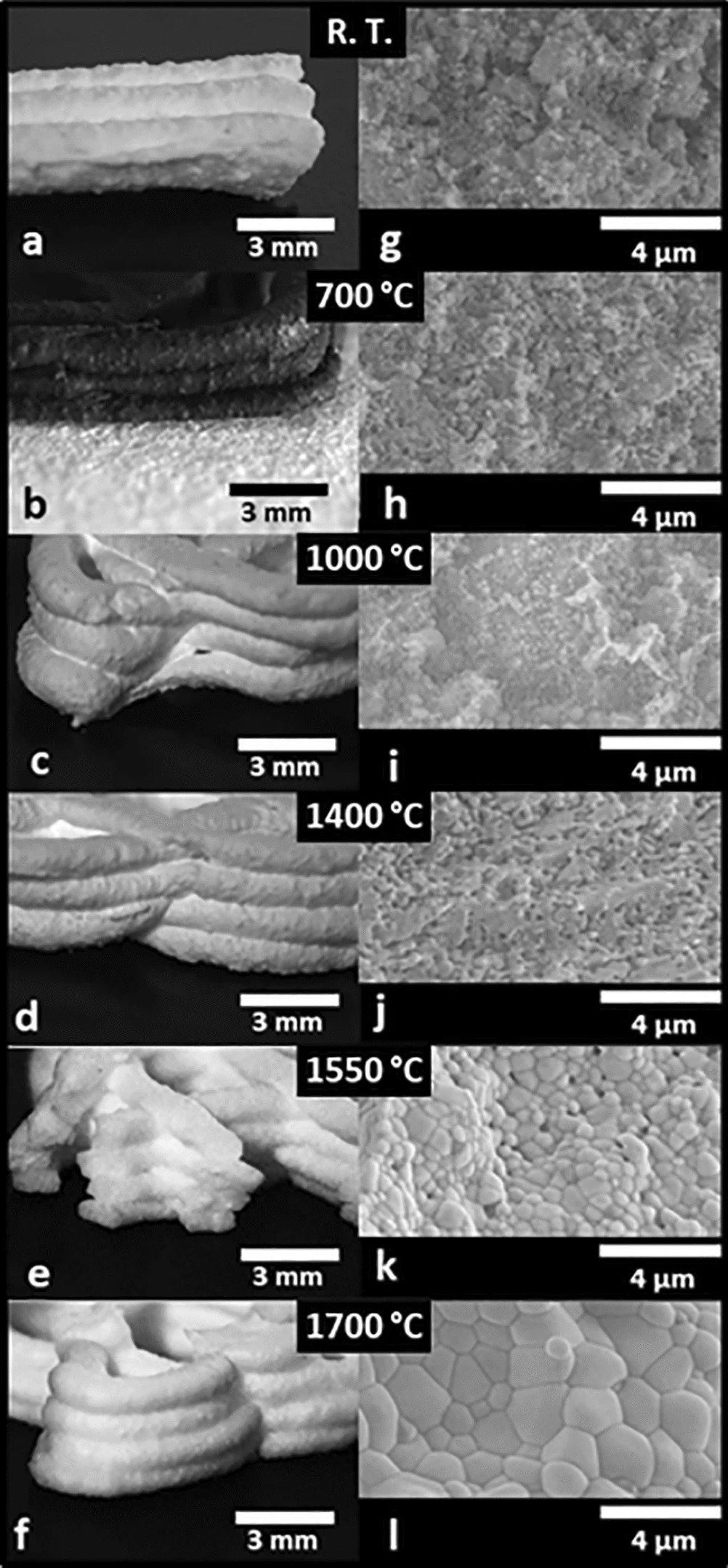

目前,由于其成本低、使用方便,挤压是陶瓷直接成型应用最广泛的技术之一。虽然过去曾使用增材制造来打印 YAG 陶瓷,但该团队发现了扩大工艺规模和生产更大数量的潜在挑战,例如杂质的形成。因此,他们着手改进和扩大制备 YAG 干凝胶(凝胶中的液体在室温下蒸发时留下的固体)的工艺,并研究所得干凝胶糊的可印刷性。

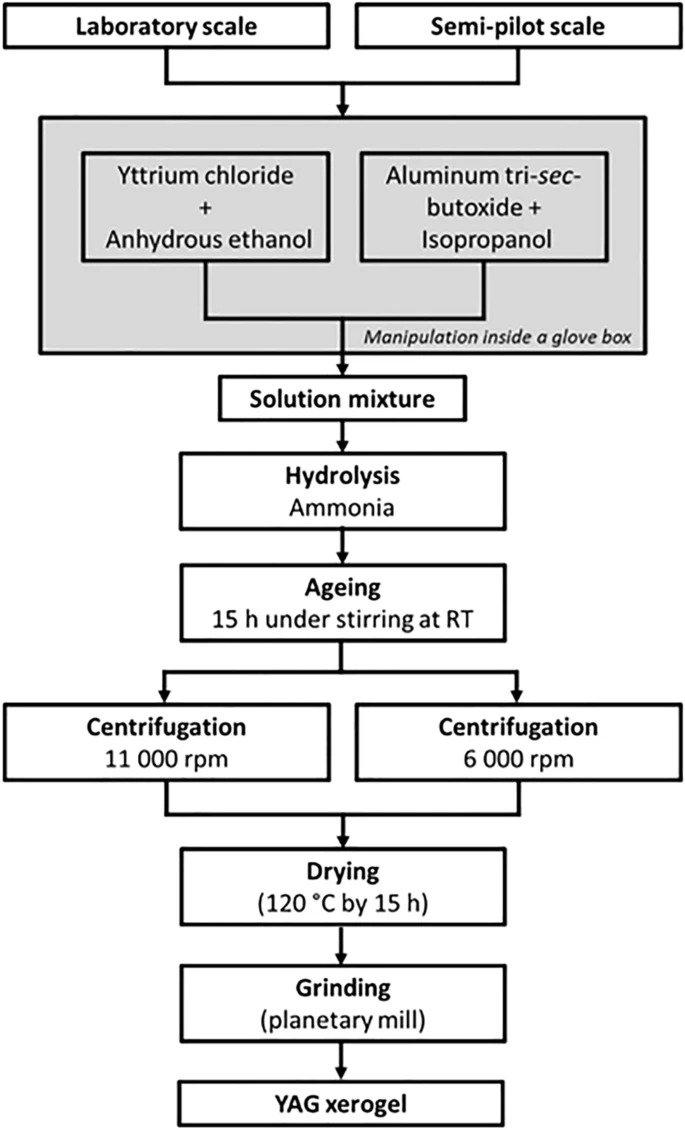

YAG 干凝胶的制备方案。图片来自科学报告。

降低成本和节约能源

使用这种技术,CNES 团队通过修改为“实验室规模”合成而设计的方案,成功地扩大了 YAG 干凝胶的生产。研究人员使用干燥的 YAG 干凝胶配制浆料,该浆料可以使用建筑 3D 打印公司 WASP 的 Delta WASP 2040 粘土 3D 打印机进行 3D 打印。 然后在不同温度下煅烧印刷的绳索结构,以监测干凝胶向结晶 YAG 陶瓷的转变。通过这一过程,该团队证明了在 1550-1700 摄氏度之间热处理后烧结并获得粘性陶瓷件的可能性。 该团队还观察到,他们的组合制备和 3D 打印工艺能够降低成本和能源,因此“被工业部门认可”为一种节能工艺。 特别是,CNES 团队将用于太空探索的陶瓷涡轮部件的制造视为其 3D 打印 YAG 干凝胶的有前途的应用。